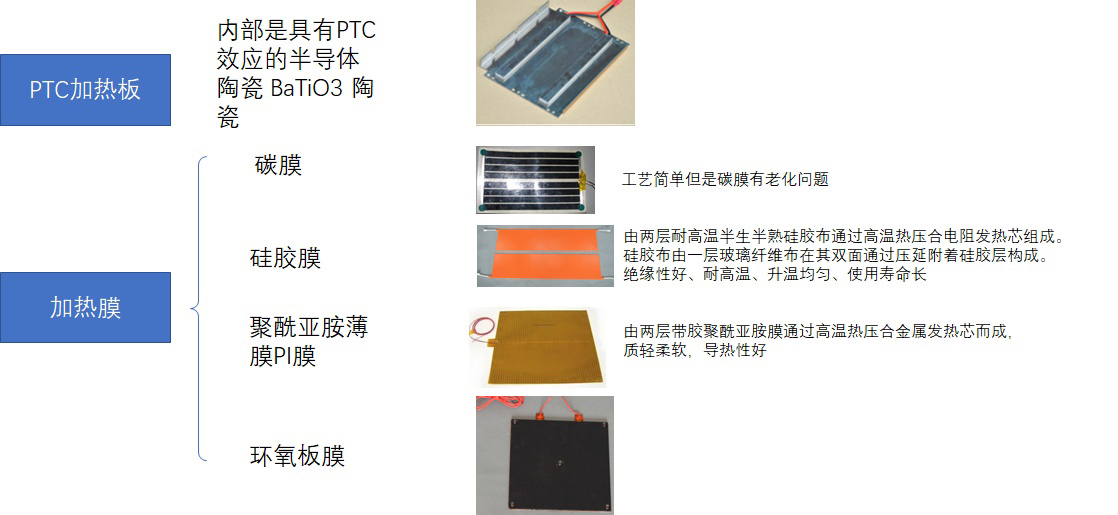

锂电池低温加热主要有两种方式,一种是可变式电阻加热,包括PTC加热板和碳膜加热板;一种是恒定电阻(纯组性)加热,包含硅胶加热板、PI加热膜、环氧板加热膜。根据不同的阻抗特性的设计可以进行进一步设计。

a.纯阻性的主要内部的金属丝和外部的材料之间的设计,根据不同的金属丝的布局来设计外部封装

b.PTC的板子,毕竟其强度相对来说比较好,而且可以整合到整个外部金属板,绝缘性和工作寿命比较长

电热膜的加热功率一般通过直接供电的方式进行,实际上能调节的值一般只有PWM的脉宽,所以一般根据不同的电压状态是考虑电热膜加热功率的对应值。串联时电热膜的端电压与内阻成正比,当加热膜的温度差异和特性较大差异时,电热膜的加热功率也会出现很大不同,不同位置电芯的温升速率出现差异。实际上不同的位置,电池的温度初始并不相同。

图1 不同的加热材料

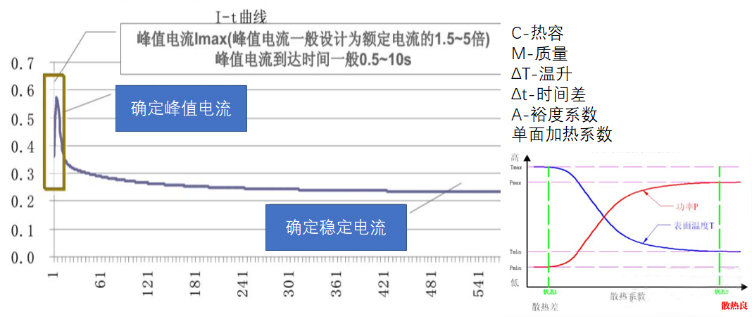

以PTC为例,在部件层面,需要确定其可应用性,主要是对其特性进行测定,并对串联应用中的差异性进行分析和评估。

备注“PTC加热器有个最大的好处,其特性可以使得表面的温度是可控的,一般自动温度可以设计在表面不超过70度,加热器表面不发红,极端情况也不会出现明火,从安全上不会引入额外的问题。一般PTC的测试项目如下:

稳态功率、稳态电流测试

冲击电流测试

表面温度测试

表面温度均匀性测试

阻值范围

电器性能

通断电老化测试

图2 PTC加热片的一些特性

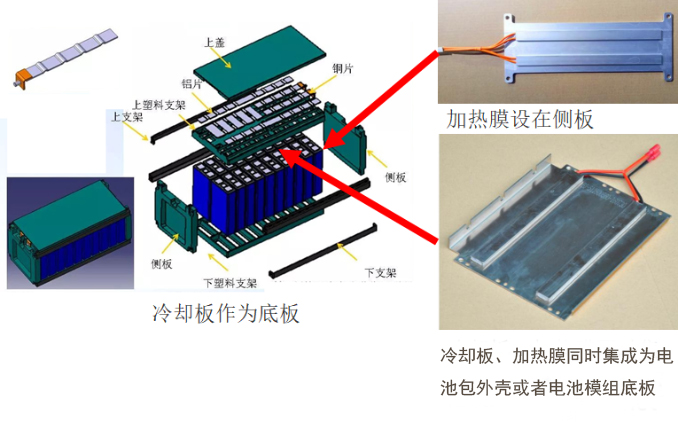

在设计中,最早乘用车和大巴都采用了加热膜整合的方案,在大巴里面早期方案是在模板的侧面加热,把PTC板是贴在电芯的侧面。在实际的使用过程中,最大的问题还是电芯的安装位置会有差异,在侧边的位置差异使得电芯与加热板之间的接触状态有差异。极端情况,模组内的一个电芯凹进去的,导致模组内侧面都贴好,凹进去的电芯没有加热不到,模组内的温度差异会完全无法控制。因此实际中,也把加热膜直接做在底板里面,让加热膜对整个底板进行加热之后达到效果。从整体效果来看,侧面和底部都是可以加入的,位置上底部对空间的影响更小一些。

图3 模组加热的整合

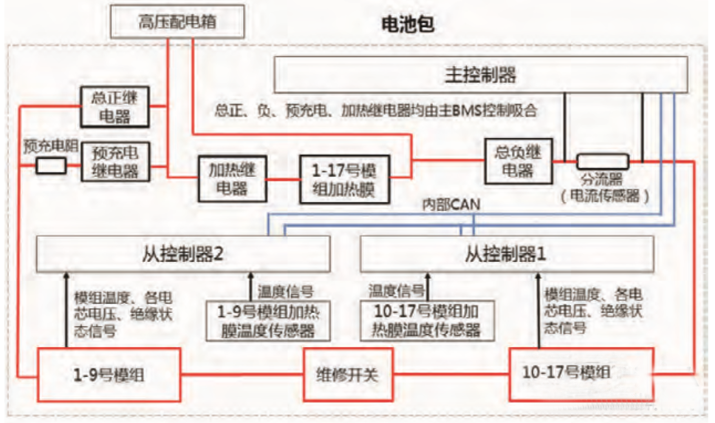

在实际设计中,由于加热膜设计之后,需要有相关联的温度反馈,如下图所示,都要为加热膜的实际温度进行反馈。

a.加热膜的并联,使得阻值存在差异,实际的工作发热也不同

b.电池的不同贴合状态也会有差异,这样会有多一个温度数据来进行分析

图4 电池加热膜被整合在电池模组内

小结:部件层面多个加热膜植入模组以后,部件层面的验证是最重要的工作,大部分供应商没有做过这么大面积的板子,也没有在汽车上大部分用过。所以随着模组做各种实验,评估长期是非常重要的事情。